Der Wartungsarbeiter blinzelte auf den winzigen Text auf der veralteten Benutzeroberfläche, und seine behandschuhten Finger kämpften darum, die richtigen Tasten zu drücken, als eine kritische Fließbandmeldung aufleuchtete.

Bis er durch fünf unnötige Bildschirme navigiert hatte, waren wertvolle Minuten verloren gegangen - und mit ihnen Tausende an Produktionswert.

Trotz der wahrscheinlichen Auswirkungen einer schlechten Benutzeroberfläche auf die Produktivität der Mitarbeiter in der Fertigung muss das UX-Design noch in die Strategien der meisten OEMs für die Fertigung integriert werden.

In Anbetracht der wirtschaftlichen Auswirkungen des UX-Designs auf die Produktivitätszahlen handelt es sich um ein kritisches strategisches Element, das häufig unerforscht bleibt.

In diesem Blog werden wir die entscheidenden UX-Prinzipien erläutern, die klobige Werkstattanwendungen in intuitive Tools verwandeln, die die Mitarbeiter unterstützen, anstatt sie zu frustrieren.

Wir zeigen, wie bewusstes Design Thinking die Produktivität in der Fabrikhalle revolutionieren kann, und geben Ihnen umsetzbare Richtlinien an die Hand, die Ihr Unternehmen sofort implementieren kann.

Den Kontext der Mitarbeiter in der Fertigung verstehen

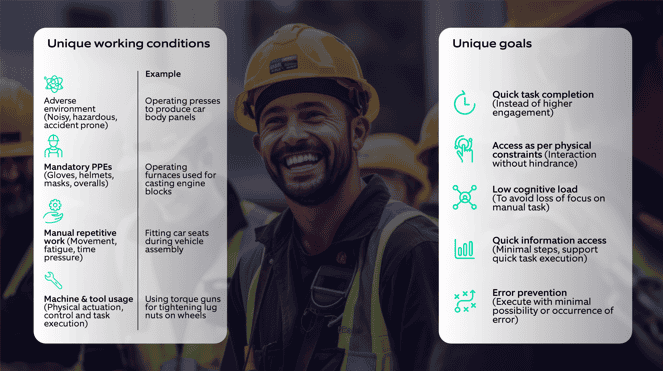

Werkstattmitarbeiter, insbesondere in der Automobilindustrie, arbeiten in einzigartigen Umgebungen und unter Bedingungen, die besondere Fähigkeiten und Schulungen erfordern.

Ihre Ziele unterscheiden sich typischerweise von denen anderer Branchen und Funktionen und erfordern eine detaillierte Analyse, um die richtige Erfahrung zu schaffen.

Bauen für Beschäftigte in der Fertigung - Schwerpunktbereiche

Lösungen, die die Endnutzer nicht aktiv einbeziehen, haben es schwer, sich durchzusetzen.

Unternehmen können die Akzeptanz, das Vertrauen, das Engagement und die Produktivität steigern, indem sie die Mitarbeiter in den Werkstätten aktiv in den Prozess einbeziehen.

Basierend auf unserer Erfahrung bei der Entwicklung mehrerer Lösungen für die Mitarbeiter eines der größten indischen OEMs haben wir im Folgenden einige Schwerpunktbereiche identifiziert, um eine sinnvolle Akzeptanz und einen dauerhaften Erfolg sicherzustellen.

Intuitive Dashboards entwerfen

Dashboards sollten eine einfache Navigation von einer umfassenden Ansicht zu spezifischen Prozessinformationen ermöglichen

Effektive Dashboards für den Fertigungsbereich dienen einem einzigen, entscheidenden Zweck: der Übermittlung wichtiger Informationen, die klare, umsetzbare Erkenntnisse liefern.

Die Art der Informationen, ihre Dringlichkeit und die Art und Weise, wie sie dargestellt werden, hängen von der Rolle des Benutzers ab - ob Maschinenbetrieb, Fahrzeugmontage, Wartung, Qualitätssicherung, Überwachung, Fließbandmanagement, Werksleitung oder Werkskontrolle - und von den spezifischen Fragen, die er beantworten muss.

Aufgrund unserer Erfahrung haben wir zwei verschiedene Arten von Dashboards identifiziert, die diesen unterschiedlichen Anforderungen gerecht werden. Jede erfordert einen maßgeschneiderten Designansatz, um Relevanz und Effektivität zu gewährleisten:

-min-1.png?width=3081&height=2660&name=2%20(2)-min-1.png)

Abbildung 2: Verschiedene Dashboards, ihre Funktionen und Analysen

-min%20(1).png?width=602&height=382&name=3%20(1)-min%20(1).png)

Abbildung 3: Aktions- und Analyse-Dashboard-Ansichten

Die Anpassung von Dashboards an bestimmte Benutzerrollen und -aufgaben, sei es zur schnellen Entscheidungsfindung in der Fertigung oder zur Unterstützung eingehender Analysen für die strategische Planung, vermeidet einen "Einheitsansatz", der häufig die Benutzerfreundlichkeit und Effektivität beeinträchtigt.

Effektive Datenvisualisierung für geringere kognitive Belastung

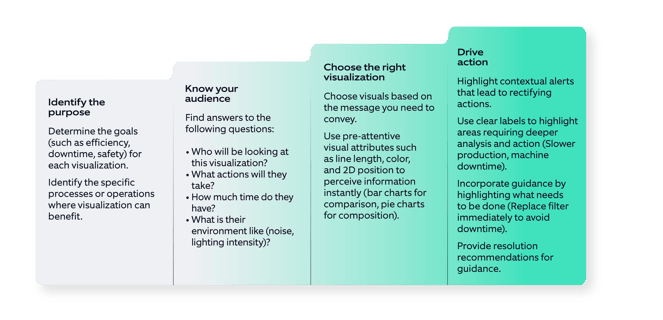

Das Ersetzen von Rohdaten durch Datenvisualisierung reduziert die kognitive Belastung der Mitarbeiter.

Das menschliche Gehirn verarbeitet Bilder 60.000 Mal schneller als Text. Studien zeigen, dass Menschen 19 % weniger kognitive Ressourcen verbrauchen und sich 4,5 % besser an Details erinnern, wenn sie sich mit Datenvisualisierungen im Vergleich zu reinen Textinformationen beschäftigen. (Quelle: https://www.bbc.com/news/business-17682294)

Wir haben jedoch festgestellt, dass viele Unternehmen immer noch stark auf Rohdatenformate wie Excel-Tabellen oder lange Maschinenprotokolle zurückgreifen, deren Interpretation viel Zeit und Mühe erfordert. Dieser Ansatz zwingt die Mitarbeiter oft dazu, mehr Zeit damit zu verbringen, die Daten zu verstehen, als sie zu verarbeiten.

Gut konzipierte Datenvisualisierungen verwandeln komplexe Daten in umsetzbare Erkenntnisse und ermöglichen es den Mitarbeitern,:

- Schlüsselmuster und Anomalien schnell zu erkennen

- die Ursachen von Problemen zu erkennen

- Lösungen schneller zu implementieren

Abbildung 4: Ein vierstufiger Ansatz zur Erstellung von Datenvisualisierungen liefert maximale Wirkung

Nachahmung der physischen Realität für eine einfache Übernahme

Die digitale Darstellung der physischen Produktions- und Montagelinien erleichtert die Übernahme (digitaler Zwilling).

Für Mitarbeiter in manuellen Arbeitsabläufen kann die Verwendung digitaler Werkzeuge überwältigend sein. Um die Akzeptanz zu erleichtern, sollten die Schnittstellen so gestaltet sein, dass sie sich natürlich und intuitiv anfühlen.

Durch die Anwendung der Heuristik "Match Between System and Real World" - eines der 10 Usability-Prinzipien von Jakob Nielsen - können Designer digitale Systeme mit vertrauten Konzepten aus der realen Welt in Einklang bringen.

Unsere Erfahrung bei der Entwicklung von Lösungen für Werkstattmitarbeiter zeigt, dass dieser Ansatz die Effizienz, Benutzerfreundlichkeit und Akzeptanz verbessert.

Sehen wir uns die verschiedenen Möglichkeiten an, wie die Kluft zwischen physischen und digitalen Arbeitsweisen überbrückt werden kann:

Abbildung 5: Verschiedene Möglichkeiten zur Überbrückung der Kluft zwischen physischer und digitaler Arbeitsweise

Abbildung 5: Verschiedene Möglichkeiten zur Überbrückung der Kluft zwischen physischer und digitaler Arbeitsweise

Abbildung 6: Eine digitale Linie, die das physische Layout der Arbeitsstationen zusammen mit den den einzelnen Stationen zugewiesenen Bedienern wiedergibt.

Prüfung am Ort der Verwendung

Bewerten Sie die Bereitschaft der physischen Umgebung für die digitale Lösung.

Bei der Bewertung der Betriebsbereitschaft geht es darum sicherzustellen, dass die Umgebung, die Mitarbeiter, die Arbeitsabläufe und die Technologie die Einführung digitaler Schnittstellen unterstützen können. Diese Bewertung hilft dabei, Hindernisse und Möglichkeiten zu identifizieren, um die Lösung an die realen Bedingungen anzupassen.

.png?width=805&height=1113&name=6-min%20(1).png)

Abbildung 7: Bewertung der Bereitschaft zur Umsetzung in der Werkstatt

Signal-Rausch-Verhältnis erhöhen

Hervorheben, was wichtig ist, Ablenkungen beseitigen für eine schnellere Entscheidungsfindung.

In Produktionsumgebungen wirkt sich das Signal-Rausch-Verhältnis (SNR) direkt auf die Effizienz aus.

Das Signal bezieht sich auf kritische, aufgabenrelevante Daten, die die Benutzer benötigen, während das Rauschen alles Unnötige umfasst, das die Benutzer davon ablenkt, die Informationen zu finden, die sie zur Erfüllung ihrer Aufgaben benötigen.

Es ist wichtig, Rauschen zu erkennen, das in verschiedenen Formen auftreten kann, wie z. B.:

- Ein Dashboard, das mit allen möglichen Metriken vollgestopft ist, wenn der Bediener wissen muss, ob die Produktion auf Kurs ist oder hinterherhinkt.

- Irrelevante Daten von anderen Rollen oder Schichten, die die Schnittstelle mit Ablenkungen überladen, die nicht mit der Aufgabe des Mitarbeiters übereinstimmen.

- Schlechte Kontraste und visuelle Hierarchien, die das Lesen von Text erschweren und die schnelle Interpretation verlangsamen, insbesondere bei schlechten Lichtverhältnissen.

- Ein Vorgesetzter ist gezwungen, dieselben Dashboard-Filter täglich neu anzuwenden, obwohl sich das System seine Präferenzen merken sollte.

- Warnmeldungen, die alle fünf Minuten bei geringfügigen Schwankungen auftauchen, führen dazu, dass die Mitarbeiter die Meldungen völlig ignorieren - bis sie eine wichtige Meldung verpassen.

- Die Verwendung zu vieler Farben zur Hervorhebung wichtiger Parameter. Wenn alles hervorgehoben ist, sticht nichts mehr hervor, was es schwierig macht, wichtige Informationen zu erkennen.

- Benutzerflüsse, die bei jeder Schicht drei Bildschirme erfordern, anstatt eines schnellen QR-Code-Scans oder OTP.

Wie kann man Signale deutlicher hervorheben und sie vom Rauschen unterscheiden?

Priorisieren Sie Inhalte mit personalisierten Ansichten

- Erstellen Sie rollenspezifische Dashboards für die unterschiedlichen Datenanforderungen von Bedienern, Aufsichtspersonen, Technikern und anderen

- Ermöglichen Sie es den Benutzern, Filter, Layouts und Ansichten zu speichern, um sie nicht täglich neu einstellen zu müssen.

- Nutzen Sie die dynamische Filterung, um irrelevante Daten zu entfernen und nur relevante Details automatisch anzuzeigen.

Optimieren Sie die visuelle Hierarchie

- Positionieren Sie die wichtigsten Daten oben oder in der Mitte, um sie hervorzuheben.

- Verwendung von Schriftgrößen, Farben, Symbolen und CTA-Größen, um die Aufmerksamkeit zu lenken

- Gruppieren Sie zusammengehörige Datenpunkte mit ausreichendem Weißraum

Vereinfachen Sie Diagramme

- Begrenzen Sie die Anzahl der Parameter oder Farben in Visualisierungen (idealerweise sieben oder weniger gemäß dem Millerschen Gesetz)

- Vermeiden Sie übermäßige Hintergrundfarben, Gitternetzlinien und Beschriftungen, die visuelles Rauschen erzeugen.

Reduzieren Sie die kognitive Belastung

- Heben Sie nur umsetzbare Metriken hervor, anstatt lange Datenlisten anzuzeigen.

- Verhinderung von Ermüdungserscheinungen durch Priorisierung von Benachrichtigungen für kritische Warnungen

- Komplexe Aufgaben in Schritte aufteilen und Informationen nach und nach offenlegen

Entrümpeln Sie

- Entfernen Sie überflüssigen Text, unnötige Rahmen und überflüssige UI-Elemente

- Ersetzen Sie textlastige Anweisungen durch Icons, Tooltips oder Inline-Hinweise

Nagarros Rahmen für die Entwicklung von Shopfloor-Lösungen

Unser Framework ist das Ergebnis der kontinuierlichen Zusammenarbeit mit unseren Kunden aus der Automobilbranche bei der Entwicklung einer digitalen Fabrik der Zukunft unter Anwendung der Prinzipien von Industrie 4.0.

Abbildung 8: Ein iterativer Ansatz für die Entwicklung und Skalierung von Lösungen, die auf die Mitarbeiter in der Automobilproduktion zugeschnitten sind.

Wie funktioniert das?

Verstehen Sie die aktuelle Situation: Die Gestaltung der Werkstatt beginnt mit Beobachten, Zuhören und dem Stellen der richtigen Fragen.

- Unterstützen Sie die Beteiligten beim Sammeln von Informationen über Ziele, Herausforderungen und Produktvisionen.

- Beobachten Sie die Benutzer und verfolgen Sie reale Arbeitsabläufe - nicht nur das, was dokumentiert oder erklärt wird, sondern das, was in der Werkstatt passiert.

- Identifizieren Sie Engpässe, Umgehungsmöglichkeiten und Probleme.

- Verstehen Sie Workflow-Abhängigkeiten zwischen Systemen, Benutzerrollen und Maschinen.

- Richten Sie die Technologie auf das menschliche Verhalten aus und stellen Sie sicher, dass sich die Schnittstelle an die Mitarbeiter anpasst und nicht umgekehrt.

Lösen Sie die richtigen Probleme: Ein gut definiertes Problem ist der halbe Weg zur richtigen Lösung.

- Legen Sie klare Problemstellungen fest, die sowohl mit den Unternehmenszielen als auch mit den Bedürfnissen der Benutzer übereinstimmen.

- Definieren Sie Erfolgsmetriken, um die Geschäftsergebnisse zu messen, nicht nur den Output.

- Nutzen Sie eine Priorisierungsmatrix, um sich auf durchführbare Lösungen mit hoher Wirkung zu konzentrieren, die einen maximalen ROI erzielen.

Kollaborative Ideenfindung: Wenn die Mitarbeiter der Schnittstelle nicht vertrauen oder sie nicht verstehen, wird sie eher zu einem Hindernis als zu einem Werkzeug für die Produktivität.

- Binden Sie Ihre Mitarbeiter in Ideen-Workshops ein, um ihr Fachwissen aus erster Hand zu nutzen und Lösungen zu entwickeln, die funktionieren.

- Vermeiden Sie es, isoliert zu entwerfen, da dies dazu führen kann, dass Sie kritische Herausforderungen bei der Benutzerfreundlichkeit übersehen.

- Entwickeln Sie Schnittstellen, die sich vertraut und intuitiv anfühlen und sich nahtlos in die täglichen Arbeitsabläufe einfügen, um Reibungsverluste bei der Einführung zu vermeiden.

- Nutzen Sie den IKEA-Effekt. Wenn Mitarbeiter eine Lösung mitgestalten, ist die Wahrscheinlichkeit größer, dass sie sie annehmen, ihr vertrauen und für sie eintreten.

Schnell scheitern, früh korrigieren: Das frühzeitige Aufspüren von Designfehlern spart Zeit, Geld und Mühe.

- Reduzieren Sie die Kosten für Nacharbeiten, indem Sie Probleme mit der Benutzerfreundlichkeit vor der Entwicklung erkennen.

- Übergang von Prototypen mit geringem Realitätsgrad zu solchen mit hohem Realitätsgrad, was eine schnelle und frühzeitige Validierung ermöglicht.

- Testen Sie in der tatsächlichen Arbeitsumgebung, wo Ablenkungen, PSA, Handschuhe, schnelle Entscheidungen usw. die Benutzerfreundlichkeit beeinflussen.

- Iteration auf der Grundlage des tatsächlichen Benutzerverhaltens, nicht auf der Grundlage von Meinungen oder Annahmen.

Optimieren und skalieren: Eine erfolgreiche Lösung entwickelt sich weiter, skaliert und passt sich den sich ändernden Geschäftsanforderungen an.

- Implementieren Sie eine reibungslose Einführungsstrategie und Mitarbeitereinführung.

- Führen Sie regelmäßige Zustandsbewertungen durch, um Effizienz, Akzeptanz und Fehlerquoten zu verfolgen.

Was kommt als Nächstes?

Wir haben festgestellt, dass die Einbeziehung von Design Thinking und UX-Prinzipien zu einer schnellen Benutzerakzeptanz führt, da die Mitarbeiter in der Werkstatt in Lösungen investieren, die sie mitgestaltet haben, und so die Schulungszeit und -kosten reduzieren.

Darüber hinaus ermöglicht es die Fehlervermeidung und einfache Wiederherstellung, da der Designprozess die Fallstricke und Problembereiche während des Testens erfasst, was zu einem rationalisierten Arbeitsablauf führt.

Letztendlich wird die Effizienz und Produktivität gesteigert, da die Informationen und Arbeitsabläufe für die Aufgaben des Benutzers optimiert sind.

Wenn Sie mehr über unsere KI-fähigen Angebote für die Automobilindustrie erfahren möchten, bei denen der Benutzer immer im Mittelpunkt steht, besuchen Sie Drive AI.